Alineación de Ejes Cardánicos en Planta de Celulosa

La alineación láser aumentó la confiabilidad operacional de la línea de secado en una planta de celulosa

Las plantas de celulosa operan uno de los procesos más exigentes de la industria: una línea de secado donde los rodillos, trabajan bajo alta carga, humedad, abrasión y operación continua.

En este entorno, la confiabilidad de los accionamientos cardánicos es fundamental para mantener estabilidad mecánica, velocidad continua, eficiencia energética y continuidad operacional.

Lo anterior demanda que en base al monitoreo de condiciones o mantenimiento programado se deban ejecutar trabajos de alineación de ejes cardánicos entre los rodillos y reductores.

El desafío: Alinear cardanes de gran longitud en poco tiempo, asegurando repetibilidad de las mediciones dentro de tolerancia y trabajando en espacios reducidos.

En plantas de celulosa, los cardanes enfrentan un escenario particularmente complejo:

- Humedad y vapor constante, que deterioran sellos y lubricación.

- Abrasión por fibra, que daña juntas y rodamientos.

- Estructuras robustas pero antiguas, donde las tolerancias pueden degradarse con el tiempo.

- Altas velocidades de operación, especialmente en pick-up y accionamientos finales.

- Demandas de producción continuas, que aumentan el impacto de cualquier desviación.

Aunque los cardanes permiten cierto margen angular, operar fuera de tolerancia aumenta exponencialmente la vibración torsional, afectando:

- Juntas cardánicas

- Rodamientos

- Bases de motor

- Cojinetes de rodillo

- Reductores

- Consumos eléctricos

Un cardán desalineado no solo vibra: acorta la vida útil de toda la transmisión.

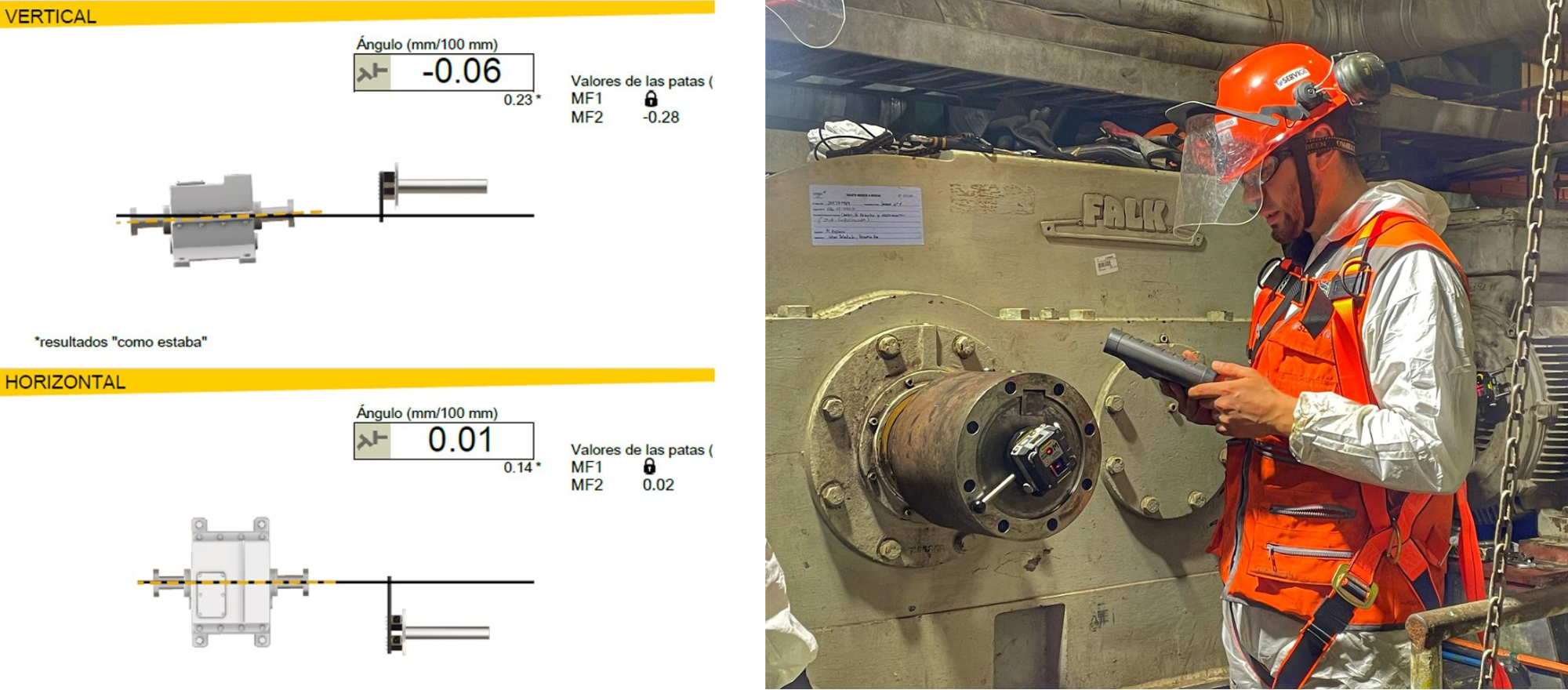

Resultados de la alineación

Para esta intervención, realizamos la alineación del eje cardán entre el reductor y el rodillo utilizando el sistema Easy-Laser® XT770. Debido a que el equipo tenía un ratio de reducción muy bajo, rotar el reductor requería un tiempo y esfuerzo considerable; por esta razón, nuestro equipo técnico seleccionó el método de medición multipunto, el cual reduce la necesidad de rotación sin comprometer la alta precisión requerida en aplicaciones cardánicas.

Una vez finalizada la alineación, los resultados confirmaron que el conjunto quedó dentro de condición operativa correcta. El valor angular vertical fue ajustado a –0.06 mm/100 mm, con valores finales de calce de MF1: 0.00 mm y MF2: –0.28 mm. En horizontal, el ángulo final alcanzó 0.01 mm/100 mm, con MF1: 0.00 mm y MF2: 0.02 mm. Estos valores se encuentran completamente dentro de las tolerancias recomendadas para ejes cardánicos de operación continua, asegurando un desempeño estable y confiable de la transmisión bajo carga.

Durante todo el proceso, seguimos el flujo de trabajo completo de Easy-Laser XT, que incluye la medición de ángulos verticales y horizontales, la corrección guiada en tiempo real, la verificación posterior al ajuste y la generación de informes digitales con trazabilidad completa. Esta metodología permitió documentar la condición final de cada conjunto de forma clara y auditable, garantizando que los ejes cardánicos quedaran restaurados a la precisión angular requerida para asegurar la confiabilidad a largo plazo.

Impacto operacional en la planta

Después de la intervención, las mejoras en todo el sistema de transmisión fueron evidentes. Los niveles de vibración en los conjuntos disminuyeron de manera significativa, reflejando la geometría corregida y la relación angular restaurada entre el reductor y el rodillo. Esta reducción del esfuerzo dinámico se tradujo directamente en un menor desgaste de las juntas cardánicas, que anteriormente estaban sometidas a fuerzas torsionales generadas por la desalineación. Los rodamientos también se beneficiaron del ajuste, ya que las cargas transversales que actuaban sobre ellos se redujeron a niveles compatibles con condiciones saludables de operación continua.

Con la alineación restablecida, los reductores volvieron a operar dentro de rangos mecánicos y térmicos estables, un claro indicador de que el sistema nuevamente funcionaba según su diseño.

Los reportes digitales generados mediante el flujo de trabajo Easy-Laser® XT proporcionaron trazabilidad técnica completa, entregando a la planta documentación confiable para auditorías internas y futuras referencias dentro de sus programas de mantenimiento y monitoreo de condición.

Lo más importante es que la intervención redujo significativamente la probabilidad de fallas no planificadas. Al dejar atrás prácticas de ajuste manuales y aproximadas, la planta adoptó un estándar de alineación preciso, digital y repetible. Este cambio no solo mejoró la confiabilidad operativa diaria, sino que también fortaleció la estrategia de mantenimiento a largo plazo, estableciendo una base medible y basada en datos para futuras intervenciones.

Conclusión

La alineación de ejes cardánicos es una disciplina esencial en la industria de la celulosa y el papel, donde la operación continua, las altas cargas y las condiciones ambientales severas imponen exigencias excepcionales sobre los sistemas de transmisión. Cuando los cardanes operan fuera de sus tolerancias recomendadas, el deterioro mecánico no solo es predecible: es inevitable. La desalineación acelera el desgaste de juntas, rodamientos, rodillos y reductores, reduciendo la vida útil del equipo y aumentando la probabilidad de paradas no planificadas y costosas.

Mediante el uso del Easy-Laser® XT770 y una metodología de alineación precisa y completamente trazable, logramos restaurar la integridad mecánica de los conjuntos de transmisión de la línea de secado. Como resultado, la planta alcanzó un desempeño cardánico más estable y confiable, una mayor disponibilidad operacional y un proceso general más seguro.

La transición desde ajustes manuales y aproximados hacia un estándar de alineación digital, preciso y repetible representa una mejora significativa tanto en la calidad del mantenimiento como en la confiabilidad de los activos a largo plazo.