Simulador de diagnóstico de fallas de motores PT650 | Servige

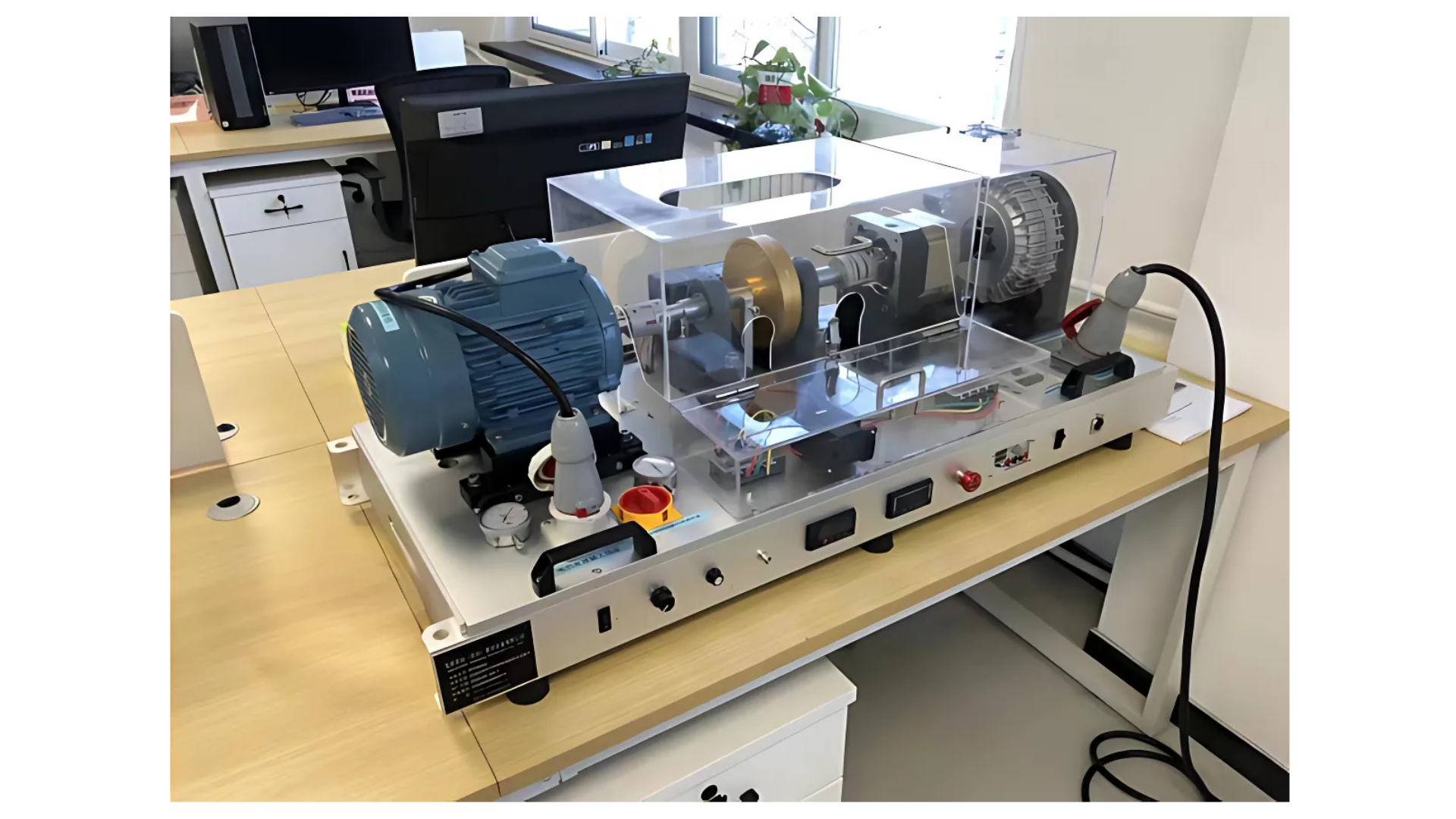

El simulador de diagnóstico de fallas de maquinaria PT650 es un dispositivo experimental que simula diversos defectos de motores y fallas mecánicas comunes en una plataforma experimental. Permite probar simultáneamente fallas eléctricas y mecánicas para obtener datos valiosos en las mismas condiciones de operación. Esta plataforma experimental se aplica en diversos campos, como la investigación exhaustiva de fallas de motores, la capacitación en cursos de vibración en instituciones de investigación científica, la investigación de análisis de vibraciones para personal de diagnóstico de equipos, y la capacitación y certificación de ingenieros de ruido y vibración. Es una plataforma experimental que puede reproducir diversas características de falla, esencial para ingenieros y personal de mantenimiento. Es un producto especialmente diseñado que facilita el análisis y aprendizaje de fallas de motores, además de las características generales de falla de las máquinas.

Componentes principales

El simulador de diagnóstico de fallas de motor PT650 consta principalmente de:

- Motor asíncrono trifásico

- Acoplamiento

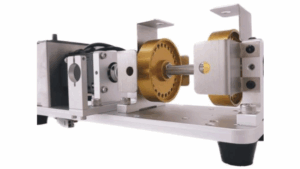

- Unidad de asiento de cojinete de prueba de doble soporte

- Unidad de corrección de equilibrio dinámico

- Reductor planetario

- Freno de polvo magnético

- Módulo de regulación y visualización de velocidad

- Módulo de regulación de visualización de carga

- Módulo de salida de pulsos de velocidad

- Sensor de medición de corriente

- Unidad de visualización de corriente

- Cable externo de voltaje trifásico

- Dos modos de accionamiento de potencia (variador de frecuencia y accionamiento directo)

- Módulo de comunicación del convertidor de frecuencia RUZ

Funciones principales

- Comparación entre las señales de corriente de motores con diferentes tipos de falla, así como las señales del espectro de vibración, y las señales de motores normales.

- El impacto de la carga en las vibraciones de motores defectuosos.

- La sensibilidad de diferentes tipos de defectos del motor a las señales de vibración.

- Identificación de interferencias en las señales del espectro de vibración en modo convertidor de frecuencia.

- Identificación del desequilibrio del rotor y su impacto en la vibración.

- Uso del análisis del espectro de vibración para identificar fallas en los rodamientos.

- Analísis e identificación de holgura en los cimientos de los equipos.

- El impacto de la desalineación en la vibración y el ruido de los equipos.

- Comparación de las señales de vibración de motores que operan en diferentes modos (transmisión directa y transmisión por convertidor de frecuencia).

- Aprendizaje sobre análisis de espectro y procesamiento de señales.

El producto ya está en la cotización