Sensores de vibración: Selección

Factores importantes a considerar

Con la variedad de sensores de vibración disponibles, elegir el adecuado para su aplicación puede ser difícil. Debes determinar las características de la máquina y el entorno de funcionamiento, así como las especificaciones del sensor.

- Nivel general de vibración: Antes de elegir un sensor, es importante familiarizarse con los niveles de vibración de la máquina. Esto implica conocer los niveles típicos y máximos de vibración, así como las frecuencias en las que ocurren las fallas que se desean detectar. Responder a estas preguntas ayuda a determinar la sensibilidad y el rango de aceleración adecuados para la aplicación.

- Rango de frecuencia: Si el rango de frecuencia de interés no se conoce, se puede determinar evaluando datos de sistemas similares o utilizando un sensor de prueba en diferentes ubicaciones de la máquina. También es importante conocer las frecuencias de falla que se desean detectar. La mayoría de las vibraciones en maquinaria industrial tienen componentes de señal a frecuencias más altas que la velocidad de funcionamiento, que dependen del tipo, número y ubicación de las partes de la máquina y las fallas específicas.

Selección de acelerometros

Factor 2 a considerar: Rango de frecuencia

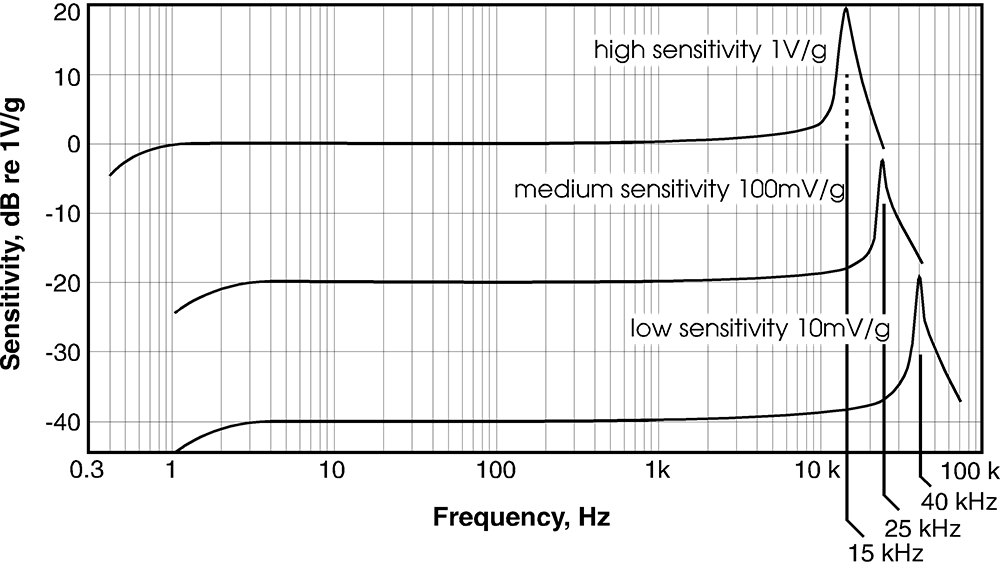

- Sensibilidad del sensor vs. respuesta de frecuencia:Considera el uso de sensores de alta frecuencia y baja sensibilidad para monitorear rodamientos en busca de defectos en los elementos rodantes, medir frecuencias de fallas de malla de engranajes u otras aplicaciones de alta frecuencia. En maquinaria de baja velocidad, los sensores de baja frecuencia (0.1 a 10 Hz) y alta sensibilidad son preferibles para monitorear la vibración general de la máquina. Sin embargo, los acelerómetros de 100 mV/g son una buena opción rentable para la mayoría de las aplicaciones.

- Factores ambientales: Es importante evaluar los niveles de humedad en el área de instalación y determinar si hay presencia de polvo, gases, líquidos o productos químicos corrosivos que puedan contaminar o dañar el sensor.Los acelerómetros modernos suelen tener un sellado hermético para prevenir la entrada de contaminantes o humedad. Si hay presencia de contaminantes inflamables, es necesario elegir un sensor con la certificación adecuada para ubicaciones peligrosas. Además, se debe verificar la presencia de fuentes cercanas de interferencia electromagnética (EMI) o radiofrecuencia (RFI), así como descargas electrostáticas (ESD). El acelerómetro debe estar protegido contra EMI/RFI y construido para resistir ESD de hasta 20 kV. Estas precauciones aseguran un funcionamiento adecuado del sensor en entornos con interferencias o riesgos eléctricos.